文章(zhang)來源:中國寶武 發布時(shi)間:2019-07-13

1.技術背景

2013年(nian)11月,寶(bao)鋼股(gu)份四燒結產線投運(yun),同步建設了(le)循(xun)環(huan)流(liu)化(hua)床半干法脫(tuo)(tuo)(tuo)硫(liu)系統。2016年(nian)9月底(di),增建了(le)一(yi)套中溫(wen)催(cui)化(hua)脫(tuo)(tuo)(tuo)硝脫(tuo)(tuo)(tuo)二噁英(ying)裝置。燒結煙(yan)氣(qi)脫(tuo)(tuo)(tuo)硝脫(tuo)(tuo)(tuo)二噁英(ying)S-SCR技(ji)術是(shi)寶(bao)鋼工程(cheng)在消(xiao)化(hua)、吸收國(guo)際先進工藝技(ji)術基礎上(shang),通過二次(ci)開(kai)發創新的(de)一(yi)項前沿性的(de)專項技(ji)術,該技(ji)術解決了(le)脫(tuo)(tuo)(tuo)硝煙(yan)氣(qi)升(sheng)溫(wen)采用BFG燃料加熱的(de)技(ji)術難題,設施運(yun)行總體(ti)穩(wen)定可靠,脫(tuo)(tuo)(tuo)硫(liu)脫(tuo)(tuo)(tuo)硝及(ji)脫(tuo)(tuo)(tuo)二噁英(ying)效果明(ming)顯(xian),滿足排放要求。

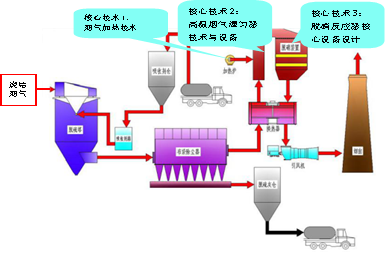

2.S-SCR工藝流程與原理

在催化劑(ji)(ji)的作用(yong)下,利用(yong)氨作為還原劑(ji)(ji)使其與煙(yan)氣中(zhong)的NOx反應(ying)(ying),產(chan)生無害的氮(N2)和(he)水(shui)(H2O);脫二噁(wu)英:將二噁(wu)英經過(guo)催化劑(ji)(ji)會裂解成二氧化碳(CO2)、水(shui)(H2O)及鹽酸(suan)(HCl),其主要反應(ying)(ying)式為:

4 NO + 4 NH3 + O2→4 N2 + 6 H2O

6 NO2 + 8 NH3 →7 N2 + 12 H2O

NO + NO2 + 2 NH3 → 2 N2 + 3 H2O

DXN (Dioxins or Furans) → CO2 + H2O+ HCl

3.核心技術及工藝

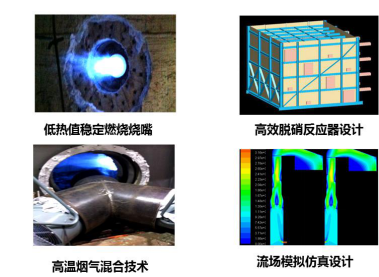

核心技術1:煙氣加熱技術

低熱(re)(re)值穩定燃(ran)(ran)(ran)燒(shao)(shao)燒(shao)(shao)嘴(zui)(zui)的(de)(de)研(yan)發(fa),通過點火燒(shao)(shao)嘴(zui)(zui)和中心(xin)燒(shao)(shao)嘴(zui)(zui)的(de)(de)反復性能測試,確定煤/空氣(qi)最佳流量、壓力,成功解決了(le)低熱(re)(re)值燃(ran)(ran)(ran)料熱(re)(re)值波動帶來的(de)(de)燃(ran)(ran)(ran)燒(shao)(shao)熄(xi)滅(mie)的(de)(de)風險。針對燃(ran)(ran)(ran)料熱(re)(re)值的(de)(de)波動,穩定燃(ran)(ran)(ran)燒(shao)(shao)實現(xian)了(le)中心(xin)燒(shao)(shao)嘴(zui)(zui)高熱(re)(re)值自動開啟和關閉的(de)(de)補燃(ran)(ran)(ran)控制(zhi)。

核心技術2:高溫煙氣混勻技術

開發了高(gao)溫煙(yan)氣(qi)專用混合器(qi)。通過單孔摻(chan)入流場的(de)模擬分析,以(yi)(yi)及1:25體(ti)積比(bi)的(de)熱(re)、冷風干擾的(de)實(shi)驗(yan),有效實(shi)現了煙(yan)氣(qi)的(de)高(gao)效混勻(yun),使(shi)得脫硝效率得以(yi)(yi)有效保證(zheng)。

核心技術3:脫硝反應器核心設備設計

采用2+1層催化劑結(jie)構形式(shi), 為脫(tuo)硝效率(lv)提(ti)升預(yu)留(liu)升級空間。針對煙(yan)氣流量和(he)壓力(li)、粉塵等因素,采用不同形式(shi)的催化劑結(jie)構形式(shi)。旋轉式(shi)GGH換熱器,通過利用脫(tuo)硝反應后高溫煙(yan)氣余熱進入脫(tuo)硝反應器的煙(yan)氣溫度,有效降低(di)了脫(tuo)硝系統(tong)運行成(cheng)本。

4.關鍵工藝技術設備

5.S-SCR工藝特點

(1) NOx及二(er)噁英脫除效率可高(gao)達90%以(yi)上。

(2) S-SCR工藝為(wei)氮氧化(hua)物(wu)及二噁英裂解反應,無衍生廢棄物(wu)再處理問題(ti)。

(3) S-SCR工(gong)藝使用面積及(ji)壓降較(jiao)小。

(4) 操作(zuo)安全性(xing)高,無塵(chen)爆(bao)之憂慮(lv)。

(5) 操作(zuo)維修相較簡單(dan)。

(6) 對于已建(jian)干法(fa)/濕法(fa)脫硫的(de)燒結機組,可以通過(guo)增設模(mo)塊化(hua)(hua)脫硝脫二噁英實現(xian)一(yi)體化(hua)(hua),達到新的(de)環保(bao)要(yao)求。

6.處理效果

S-SCR工藝為氮氧化物(wu)及二噁(wu)英裂解反應,并無衍生廢棄(qi)物(wu)再(zai)處理問題(ti),對(dui)NOx及二噁(wu)英脫(tuo)除效(xiao)率可高(gao)達90%以上。其中:

SO2:入口濃度(du)600-1000mg/Nm3,出口濃度(du)平均30mg/Nm3左右,脫硫率96%以上(shang)。

NOx:入口濃度300-450mg/Nm3,出口濃度平均(jun)100mg/Nm3以(yi)內,脫硝(xiao)效率達到80%以(yi)上,具備達到50mg/Nm3以(yi)下的能(neng)力(li)。

顆粒物:入口(kou)濃(nong)度平(ping)均80mg/Nm3左右,出(chu)口(kou)濃(nong)度<20mg/Nm3。

二噁英:入(ru)口濃(nong)度平(ping)均(jun)1-3ng-TEQ/Nm3,出口濃(nong)度<0.5ng-TEQ/Nm3。

7.應用及推廣

該技術成(cheng)功應用(yong)于(yu)寶(bao)鋼股份4號燒(shao)結機,于(yu)2016年9月底投運,目前設(she)備(bei)運行總體穩定可(ke)靠,脫(tuo)硫脫(tuo)硝效果明(ming)顯(xian),滿足(zu)排(pai)放要(yao)求,機組具備(bei)實現超低(di)排(pai)放的(de)能力。對于(yu)已建(jian)脫(tuo)硫的(de)燒(shao)結機組,通過增設(she)模塊(kuai)化(hua)脫(tuo)硝脫(tuo)二(er)噁(wu)英(ying)實現綜合治理一體化(hua)有(you)很好(hao)的(de)借鑒作用(yong)。

按照目前試運行實績測(ce)算,煙氣凈化投運后(包(bao)括脫硫脫硝)燒結工序能耗上(shang)升7.16kgce/t-s,噸燒結礦成(cheng)本(ben)上(shang)升10.92元。

【責任編輯:李凡】